花生油

花生油淡黄透明,色泽清亮,气味芬芳,滋味可口,是一种比较容易消化的优良烹调食用油。花生油含不饱和脂肪酸80%以上(其中含油酸41.2%,亚油酸37.6%)。另外还含有软脂酸,硬脂酸和花生酸等饱和脂肪酸19.9%。

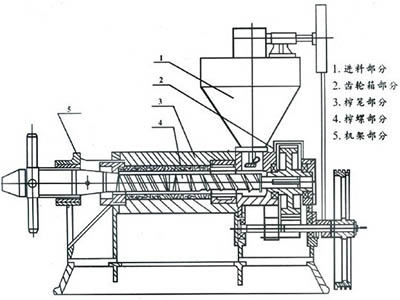

花生经过原料破碎、精选(使花生米与壳分离)、翻炒至6-8成熟后经榨油机物理压榨,压榨后产物为压榨花生油及花生渣,花生渣可食用。榨油机分为立式油顶式榨油机和螺旋榨油机。

榨油机结构

榨花生油技术

1.原料的预处理

花生油料制取前,对油料的工艺性质有一定的要求,因此必须对原料进行预处理,预处理一般包括:原料清理、破碎、轧胚、蒸炒等。

原料中硬物(石头、泥土等)增加会影响压胚机正常工作,造成蒸锅断料影响蒸胚质量,同时增加花生粕的灰分,影响花生粕的利用,所以花生原料清理可以减少这些杂质带来的影响。

2.破碎

对于花生这一质地较硬的油料来说还需要进行破碎,要求将其破碎成2-3瓣。使其具有一定的粒度符合轧胚的条件,要求破碎后的油料粒度均匀,不出油,不成团,少成粉,有利于油脂榨取。

3.轧胚

轧胚就是利用辊筒机将破碎后的花生坯压成0.5mm一下的薄片,目的在于油料的细胞组织,增加油料的表面积,有利于提高蒸炒效果。

4.蒸炒

油料生胚经过湿润、蒸坯,炒坯等处理转变成熟坯的过程。

蒸炒的目的是:

1).促进油脂的凝聚,有利于油脂流动,提高出油率。

2).经调整料胚的组织结构,借助水分和温度的作用,使料胚的可塑性。弹性符合要求。

3).料胚中磷脂吸水膨胀,部分与蛋白质结合,降低在油脂中的溶解度,从而提高油脂的品质。

4).在蒸炒的高温作用下钝化和杀死料胚内部的酶和料胚外部的微生物,为提高油饼的质量及安全贮藏提供了有利条件。

5.压榨制油

压榨法就是借助机械外力把油脂从料胚中挤压出来的过程,是物理压榨方式,它渊源于传统作坊的制油方法。

螺旋榨油机由于旋转着的螺旋轴在榨膛内的推进作用,使榨料连续地向前推进,同时由于榨螺旋导程的缩短或根圆直径逐渐增大,使榨膛空间体积不断缩小而产生压榨作用,在这个过程中,一方面推进榨料,另一方面将榨料压缩后的油脂从榨笼缝隙中挤压流出,同时将残渣压成冰块从榨螺端不断排出。

榨油机压榨图

榨花生油技术的压榨过程

压榨制油过程可分为三个阶段,即进料(预压)段、主压榨(出油)段,成饼(重压沥油)段。

1.进料段

进料段榨料在向前推进的同时,开始受到挤紧的作用,使之排出空气和少量水分,形成“松饼”,进而发生塑变形,开始出油。

2.主压榨段

这是形成高压大量排油阶段,这时由于榨膛空间迅速有规律的减小,使榨料粒子开始结合,榨料在榨膛内成为连续的多孔物而不再松散。榨料粒子在被压缩出油的同时,还会因为螺旋中断,榨膛阻力,榨笼棱角的剪切作用,引起料层速差位移、断裂、混合等现象,使油路不断被打开,有利于迅速排尽油脂。

3.成饼段

在成饼段,榨料已形成压饼,成为完整的可塑体,这时榨料几乎成整体向前推进,因而产生的压缩阻力更大,这时较高的压力有利于榨料中残油进一步沥出.

榨油机在压榨过程中,压力、粘度和油饼成型是影响压榨法制油的三个主要因素。

榨花生油技术压榨条件对出油效果的影响

1.榨膛内的压力

对榨料施加的压力必须合理,压力变化必须与排油速度一致,即做到“流油不断”,螺旋榨油机的高压力区段较小,大压力一般分布在主榨段。

2.压榨时间

压榨时间是影响榨油机生产能力和排油深度的重要因素。压榨时间长,出油率高,然而压榨时间过长,会造成不必要的热量散失,对出油率的提高不利,还会影响设备的处理量。控制适当的压榨时间,必须综合考虑榨料特性、压榨方式、压力大小,料层厚薄、含油量、保温条件以及设备结构等因素;在实现出油率的前提下,尽可能缩短压榨时间。

3.温度的影响

温度的变化直接影响榨料的可塑性及油脂粘度,进而影响压榨取油效率,以及油脂和饼粕的质量。压榨时榨膛温度过高,油饼色加深,残油率增加,榨出油脂的颜色深。用冷的、不加热的榨油机压榨,油饼成型不好,出油率低,因此保持适当的压榨温度是不可忽视的。

上一篇:影响榨油机压榨制油的因素

下一篇:食用油精炼机工作原理