油脂精炼车间

油脂精炼设备在脱除毛油中胶溶性杂质的过程叫脱胶。毛油中的交融性杂质,以磷脂为主,所以脱胶又称为脱磷。其他胶质还有蛋白质及其分解产物、黏液质以及胶质与多种微量金属离子形成的配位化合物和盐类。胶质的存在不仅影响油的品质和储藏稳定性,而且影响到后续碱炼脱酸工序,易产生油、水乳化,增加炼耗和用碱量,影响吸附脱色尤其对于物理精炼之效果。

油脂精炼设备脱胶的方法很多,应用较为普遍的有水化脱胶与酸炼脱胶。对于磷脂含量高或需要将磷脂(水化磷脂为主)作为副产品提取的毛油,一般在脱酸前用水化脱胶法;而想达到较高的脱酸要求(包括物理精炼)则采用酸炼脱胶法,或其他更有效的能脱除水化性磷脂的脱胶工艺(如特殊法脱胶、干法脱胶、超级脱胶、硅法脱胶以及酶法脱胶等)。采用这些方法所得到的的油脚色泽深,一般不能用来制取磷脂。

水化脱胶工艺流程

1、油脂精炼之水化脱胶工艺

水化工艺可分为间歇式、半连续式和连续式。

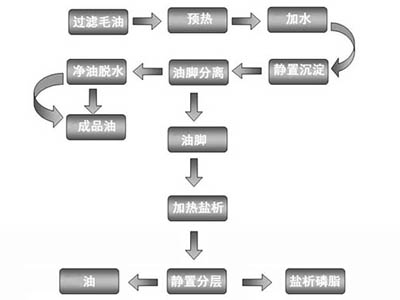

小规模生产的传统间歇罐式水化工艺,均在同一罐内,周期性地完成水化和油脚分离全过程。按操作条件,又可分为高温、中温和低温水化法。而其操作步骤基本相同,仅有工艺条件上(温度与加水量)的差别。以高温水化为例。其典型工艺过程如下:

半连续式脱胶工艺

半连续水化的特点是前道水化用罐炼,后道沉降采用连续式离心分离。

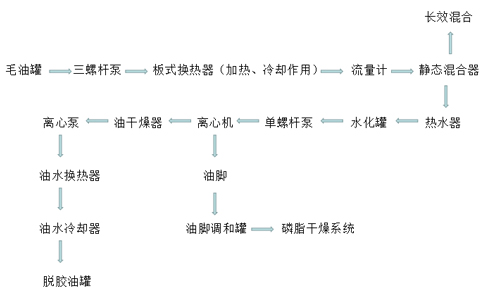

连续式水化工艺指的是水化和分离两道工序均采用连续化生产设备,其基本工艺如下:

连续式脱胶工艺

连续式水化工艺优点是处理量大、精炼率高、油脚含油少。但从本质上讲,它仅能去除易水化的磷脂,因此脱胶油中含胶量仍很高。

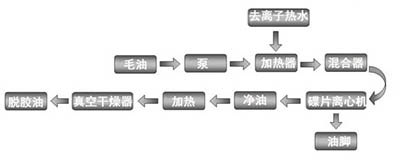

喷射水化工艺也是一种连续脱胶方法,是国内一种工艺。该工艺精炼率高,质量可靠,工艺行程短,它利用直接蒸汽水化,可降低生产成本。

2、油脂精炼之碱炼脱胶工艺

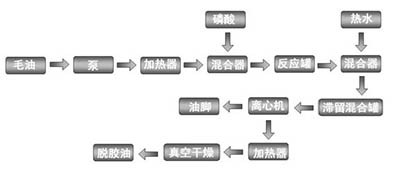

油脂精炼设备的加酸脱胶,是利用加入的盐酸或磷酸等无机酸或有机酸而进行脱胶的方法。磷酸脱胶法在食用油精炼中采用较多。加酸脱胶可以将油中磷脂胶质除去得更干净彻底,甚至可有效去除不可水化的胶质,因而适合于高等食用油的精炼。一般磷脂脱胶的连续生产工艺的基本过程如下:

磷脂脱胶工艺

与普通水化法相比,磷脂脱胶油耗少、色泽浅、能与金属离子形成络合物、解离非水化性磷脂而使油中含磷量明显降低。磷酸处理可以作为独立的脱胶工序,也可以与碱炼相结合。对于磷脂含量高的毛油(如大豆油),也有采用先水化脱除大部分磷脂后,再用磷酸处理,然后进行碱炼。

上一篇:螺旋榨油机常见故障及解决方法

下一篇:油脂脱色