精炼脱臭部分

油脂脱臭不仅可除去油中的臭味物质,改善食用油的风味,提高油脂的烟点,还能使油脂的稳定度、色度和品质有所改善。目前我国大部分中、小加工厂大多采用的为间歇式脱臭工艺,不同的脱臭工艺会直接影响着脱臭油的质量、生产成本等一系列问题,下面就国内目前常用的间歇式脱臭工艺加以介绍:

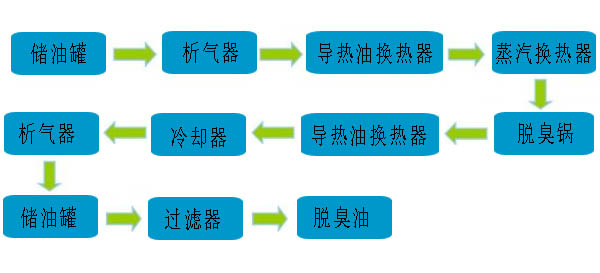

脱臭工艺流程:储油罐 →析气器 →导热油换热器 →蒸汽换热器 →脱臭锅 →导热油换热器 →冷却器 →析气器 →储油罐 →过滤器 →脱臭油

脱臭工艺流程

脱臭工艺流程说明:

1、脱臭前处理

脱臭前处理的油脂一般需经过脱磷、脱胶、脱酸和吸附脱色处理。各工序都要求严格控制质量,经过吸附脱色处理的油脂,应不含胶质和微量金属离子以及不得含有吸附剂,油脂在进入脱臭阶段前需将油脂输进脱臭罐或者在真空条件下维持一段低温蒸汽搅拌的时间进行脱氧。

2、汽提蒸汽处理

在油脂脱臭过程中,高质量的汽提蒸汽量是保证脱臭效果的重要条件。供作汽提的蒸汽应进行锅炉给水除氧,锅炉给水除氧可采用大气热力式除氧器进行,将锅炉给水升温至100~105℃除氧后,再泵入汽提蒸汽发生器或锅炉。由锅炉或蒸汽发生器输送出的蒸汽应不带炉水,进塔前还需通过汽水分离器严格分离出蒸汽中可能携带的冷凝水,防止炉水盐类或输气管道金属离子混入油中,引起油脂氧化。

3、汽提脱臭

汽提脱臭是油脂脱臭的核心工序。汽提脱臭的操作条件直接影响脱臭油的品质和经济效益。间歇式脱臭设备可采用低温长时间操作法,脱臭时间根据油脂中挥发性组分的组成而定。汽提直接蒸汽用量,半连续式为4.5%,连续式为4.0%左右。 各种类型的脱臭器,在汽提脱臭过程中要严格杜jue油层以下附件、外加热器、冷却器和输油泵渗漏空气。普通碳钢脱臭罐在运行始末,需按油量的0.01~0.02%添加柠檬酸使之配制成浓度为5%的溶液,以便整合在脱臭过程中偶然混入的金属离子,从而保证油脂质量。

4、捕集脂肪酸

油脂脱臭过程中,有不少经汽提而出的挥发性组分是具有很高利用价值的物质,如游离脂肪酸和维生素E等。为了回收这些组分,可于排气通道中联接脂肪酸捕集器加以捕集。在脱臭时,捕集器可连接在第一级蒸汽喷射泵后面,来捕集游离脂肪酸含量低的油脂,游离脂肪酸含量高时,则连接在第一级蒸汽喷射泵的前面,以保证捕集所得的脂肪酸浓度。

5、热量回收

油脂脱臭时的操作温度较高,完成脱臭过程的油脂以及热媒蒸汽冷凝水,都带有较高的热量,这部分热量可加以回收利用。例如,脱臭成品油携带的热量,可通过油-油换热器以进罐冷油脂来回收;热媒蒸汽冷凝水可通过降压二次蒸发加以利用,或引送至锅炉给水池。

6、冷却过滤

脱臭油脂经油-油换热器回收热量后,仍有相当高的温度,需通过水冷却器进一步冷却降温。再将冷却降温后的油脂进行过滤,脱臭油脂过滤的目的是为了脱除金属螯合物等杂质,脱臭油的过滤不同于毛油净化过滤,过滤介质滤布要求及时清理,经常更换,严禁介质滤布不清理而长时间间歇使用。过滤后的成品油要及时包装或添加抗氧化剂,以保证油品的储存稳定性。

7、真空系统运行

脂脱臭过程中,要保证建立的真空装置运行稳定。要经常检查蒸汽喷射真空泵和维持其动力蒸汽的压力稳定。要经常检查冷凝器排水温度,保证供水稳定,严防冷却水中断,提高蒸汽喷射泵的工作效率。亦可安装排水温度检测传感器,来自动调节动力蒸汽用量以节省能源,提高经济效益。

上一篇:食用油精炼的方法

下一篇:螺旋榨油机常见故障及解决方法